3D-печать методом FDM (Fused Deposition Modeling) является одним из самых распространенных и доступных способов создания трехмерных моделей и прототипов. Однако, при использовании данного метода, зачастую возникает проблема с неровной поверхностью печатных деталей.

Одним из основных требований при качественной 3D-печати является достижение гладкости поверхности. Чтобы улучшить качество печати и получить предметы с более плавной поверхностью, существует несколько методов и рекомендаций.

На протяжении процесса печати следует экспериментировать с различными настройками принтера, такими как скорость печати, температура сопла, высота слоя и поддерживающей структуры. Также можно применить трюк, который помогает получить гладкую поверхность — пропускание печатных деталей через область паров. В этом случае пластик немного схлопнется и покроется пленкой пара, что сделает поверхность более гладкой.

Еще одним способом достижения более гладкой поверхности 3D-печати является использование больших размеров стола для печати. В этом случае, печатная деталь будет иметь более мелкую структуру и меньше видимых слоев.

Важно отметить, что нет идеального способа или настроек, которые гарантированно позволят достичь безупречной поверхности 3D-печати при использовании метода FDM. Однако, применение рекомендаций и экспериментирование с различными параметрами может помочь достичь лучших результатов и улучшить качество печати.

Тумбл финишинг

Технология 3D-печати методом FDM позволяет производить сложные детали, однако поверхность таких деталей может быть шероховатой. Для достижения плавной поверхности стола в 3D-печати существует много способов. Один из них — тумбл финишинг.

Тумбл финишинг — это способ обработки деталей с использованием тумблера с паровыми струями. Целью такой обработки является достижение гладкой поверхности и устранение неровностей. При этом происходит взаимодействие между деталями, что позволяет обработать их одновременно.

Процесс тумбл финишинга состоит из нескольких этапов. Сначала в тумблер помещаются детали, которые нужно обработать. Затем запускается процесс паровой обработки, в ходе которого струя пара направляется на поверхность деталей. Паровые струи обрабатываются специальными насадками, что позволяет достичь наилучших результатов.

Тумбл финишинг можно использовать для обработки различных деталей, независимо от их размера и сложности. Он может быть полезен для повышения качества печатных изделий на принтерах FDM. Этот метод обработки позволяет достичь гладкости поверхности, устранить неровности и улучшить внешний вид деталей.

Однако, следует учитывать, что тумбл финишинг не является обязательным требованием при печати 3D-деталей. Результаты этого процесса зависят от вида детали и требований к ее поверхности. Иногда достаточно и других методов обработки, таких как послепечатная обработка с использованием напильников и шкурок.

В целом, тумбл финишинг является эффективным методом для достижения плавной поверхности при качественной 3D-печати методом FDM. Он позволяет улучшить внешний вид деталей и обеспечить лучшие результаты. Многие экспериментируют с этим методом, чтобы найти оптимальные условия и достичь наилучшего результата.

Сущность и принцип работы

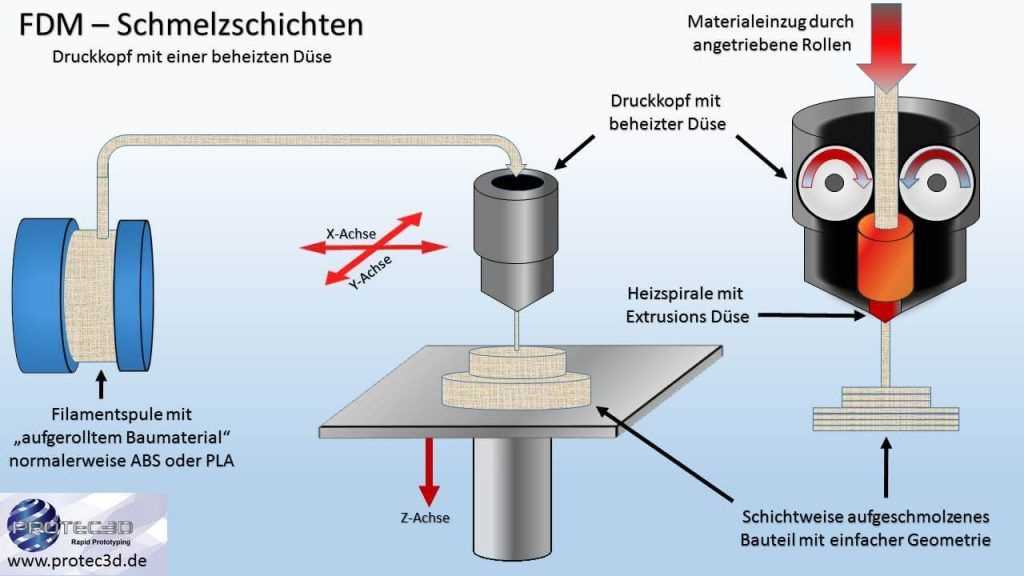

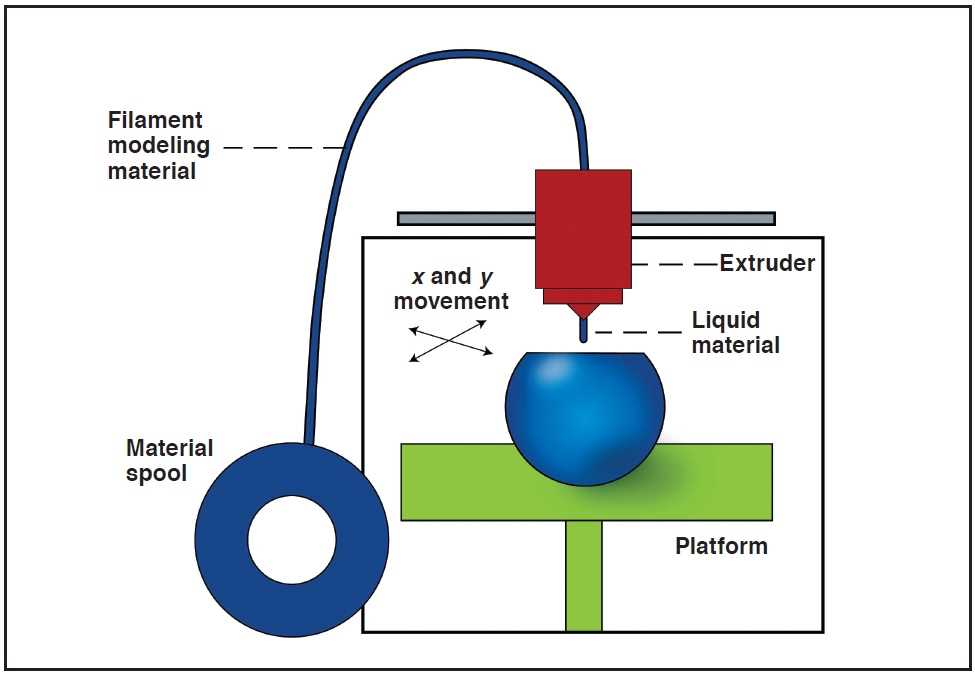

Одним из требований качественной 3D-печати методом FDM (Fused Deposition Modeling) является достижение плавной поверхности детали. Гладкость поверхности печатной детали напрямую зависит от того, каким образом и какие параметры используются при печати.

Принцип работы 3D-печати FDM заключается в поштучном наложении пластиковых точек на печатную поверхность. При этом материал нагревается до определенной температуры и выдавливается из сопла принтера. При попадании на печатную поверхность пластик охлаждается и полимеризуется, образуя слой. После этого печатный стол опускается на некоторое расстояние и процесс повторяется до завершения печати.

Существует несколько способов добиться плавной поверхности печатной детали:

- Использование меньшего диаметра сопла принтера. При использовании сопла с меньшим диаметром можно достичь большей точности и уменьшить видимость слоев на поверхности детали. Однако этот подход требует дополнительного времени для печати и может привести к увеличению количества паров пластика, что может повлиять на качество печати.

- Увеличение разрешения печати. При увеличении разрешения печати уменьшается размер каждой точки, что тоже способствует улучшению гладкости поверхности. Однако увеличение разрешения также требует больше времени на печать и может повлечь за собой увеличение количества паров пластика.

- Использование специальных материалов. Некоторые типы пластиков, такие как ABS или PLA, позволяют достичь более гладкой поверхности. Также существуют специальные материалы с добавками, которые улучшают гладкость поверхности детали.

Для получения лучших результатов с плавной поверхностью детали также можно экспериментировать с различными настройками принтера, такими как скорость печати, температура сопла и стола, слойность печати и т.д. Каждый конкретный случай требует индивидуального подхода и определения оптимальных параметров для достижения требуемого качества печати.

Преимущества и недостатки

3D-печать является одним из самых лучших и точных методов для создания деталей и поверхностей. Однако, в процессе печати методом FDM, существует несколько преимуществ и недостатков.

Преимущества

- Используются стандартные 3D-принтеры: для FDM-печати используются обычные 3D-принтеры, что позволяет изготавливать детали без необходимости в специализированном оборудовании.

- Низкая стоимость: принтеры для FDM-печати доступны по разумной цене, что делает этот метод доступным для широкой аудитории.

- Возможность печатать большие детали: принтеры FDM позволяют печатать детали больших размеров, что открывает широкие возможности для производства различных предметов.

- Паростойкость: детали, изготовленные методом FDM, обладают высокой паростойкостью, что позволяет использовать их в различных условиях и окружениях.

- Экспериментирование: FDM-печать позволяет проводить эксперименты с различными материалами и настройками принтера для достижения оптимальных результатов.

Недостатки

- Низкая гладкость поверхности: печатные детали могут иметь видимые слои и неровности на поверхности, что может требовать дополнительной обработки и шлифовки.

- Требование к точности настройки принтера: для получения качественных деталей с гладкой поверхностью требуется тщательная настройка принтера и выбор оптимальных параметров печати.

- Большие детали могут деформироваться: в процессе печати больших деталей возможна их деформация из-за различий в температуре и усадки материала.

Таким образом, 3D-печать методом FDM имеет свои преимущества и недостатки. При выборе этого метода необходимо учитывать требования к гладкости и вида печатной детали, а также готовность к возможной дополнительной обработке после печати.

Примеры применения

При 3D-печати методом FDM одним из основных требований является достижение гладкой поверхности детали. Часто поверхность детали имеет вид, состоящий из множества точек, которые формируются в процессе печати. Однако, существуют способы улучшения качества поверхности.

Лучшие результаты достигаются при использовании специальных материалов, которые обеспечивают более гладкую поверхность. Например, применение специальных пластиков, обогащенных стекловолокнами, позволяет достичь высокой гладкости поверхности

В некоторых случаях для улучшения качества поверхности можно использовать также послепечатную обработку детали. Например, деталь можно подвергнуть шлифовке или полировке для устранения видимых дефектов.

Также существуют специальные методы и технологии, которые помогают достичь более гладкой поверхности деталей в процессе печати. Например, некоторые принтеры могут использовать паровой постпроцессинг, который позволяет сгладить поверхность детали.

Процесс 3D-печати также позволяет создавать детали с большими размерами, что расширяет область их применения. Такие детали могут быть использованы в различных отраслях, таких как автомобильная промышленность, медицина, аэрокосмическая промышленность и другие.

3D-печать с использованием метода FDM также позволяет создавать детали с различной степенью гладкости поверхности. В зависимости от требований проекта можно настроить печатную программу таким образом, чтобы получить оптимальное соотношение гладкости и скорости печати.

| Отрасль | Применение |

|---|---|

| Медицина | Печать протезов, моделирование органов и тканей для обучения |

| Автомобильная промышленность | Печать запчастей, создание прототипов и моделей автомобилей |

| Аэрокосмическая промышленность | Печать деталей для ракет, дронов и других летательных аппаратов |

Сглаживание паров

Поверхность детали, полученной при 3D-печати методом FDM, часто имеет вид слоев, что может привести к необходимости дополнительной обработки для достижения гладкости и качественного вида. Один из методов сглаживания поверхности деталей на 3D-принтерах — сглаживание паров.

Сглаживание паров – это процесс, в котором поверхность детали подвергается воздействию парами ацетона или других химических веществ. При взаимодействии паров с поверхностью детали происходит небольшое размягчение пластика, что помогает сгладить слои и скрыть видимые точки соединения.

Для сглаживания паров используются специальные паровые камеры, предназначенные для этого процесса. Внутри камеры пары ацетона создаются нагревом и накладываются на поверхность детали в течение определенного времени. Экспериментально было установлено, что наилучшие результаты достигаются при использовании паров на протяжении нескольких минут.

Одним из требований к печатной детали для использования сглаживания паров является наличие сплошных стенок. Если деталь содержит пустоты или отверстия, то происходит потеря паров, что приводит к нарушению процесса.

Сглаживание паров является эффективным методом для получения гладкой поверхности, однако следует быть осторожным при его применении. Поверхность детали может стать излишне гладкой, что может неблагоприятно отразиться на ее характеристиках прочности или функциональности.

В целом, сглаживание паров – это метод, который позволяет улучшить внешний вид печатной детали и сделать ее более привлекательной. Однако, перед использованием этого метода необходимо внимательно оценить требования к детали и потенциальные риски, связанные с его применением.

Как работает процесс

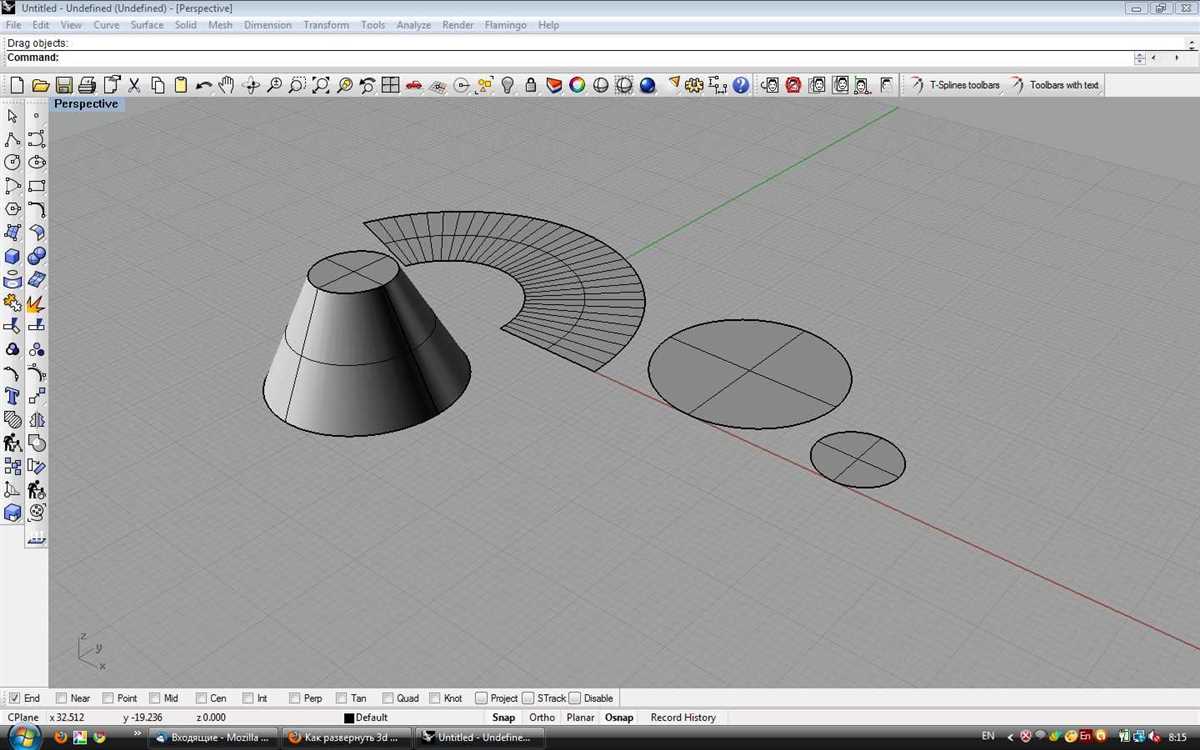

3D-печать методом FDM (Fused Deposition Modeling) позволяет создавать предметы из пластмассы, нанося расплавленный материал слоями на поверхность печатного стола. Однако, нанесенные слои могут иметь видимые следы связаны с процессом печати, такие как борозды, поры и шероховатости.

Для достижения гладкой поверхности детали важно понимать, как работает процесс 3D-печати.

Во время печати пластик нагревается до определенной температуры и выдавливается из сопла принтера. При соприкосновении с прохладной поверхностью стола пластик затвердевает и образует слой детали. Следующий слой наносится сверху предыдущего и так далее, пока не будет создана полная деталь.

Процесс печати может оставить следы на поверхности детали из-за нескольких факторов. Во-первых, при нанесении каждого слоя пластик остывает и сохнет. Это может привести к образованию неровностей на поверхности.

Во-вторых, при движении сопла принтера по детали могут возникать вибрации и рывки, что тоже может повлиять на поверхность. Большие детали страдают от этого больше, поскольку масштаб процесса становится более заметным.

В-третьих, параметры печати, такие как скорость движения сопла принтера и температура пластика, также могут влиять на гладкость поверхности детали. Эти параметры могут быть скорректированы в зависимости от требуемого качества печати.

Существует несколько способов улучшить качество поверхности при 3D-печати методом FDM. Например, можно увеличить разрешение печати, что позволит принтеру создавать более мелкие точки и более гладкие поверхности. Также можно использовать специальные материалы, которые обладают более высокой степенью гладкости.

Большинство производителей 3D-принтеров предлагают возможность настройки параметров печати, чтобы достичь желаемой гладкости поверхности. Однако, для каждой детали может потребоваться экспериментирование с этими настройками. Также возможно использование дополнительных методов обработки, таких как обработка паров, для получения еще более гладкой поверхности.

Гладкость поверхности — одним из ключевых требований к 3D-печати. При создании детали с гладкой поверхностью, необходимо учитывать особенности процесса печати и использовать соответствующие методы и настройки для достижения требуемой гладкости.

Техники сглаживания паров

В процессе 3D-печати методом FDM, печатная поверхность часто имеет шероховатости и видимые слои, что влияет на внешний вид и гладкость деталей. Для достижения более плавной и качественной поверхности таких деталей существует несколько техник сглаживания паров, которые могут быть использованы.

Одним из методов сглаживания паров является использование паровой камеры. В этом эксперименте детали помещаются в специальную камеру, где нагревается искусственно созданная атмосфера. Благодаря этому происходит плавление верхних точек деталей и заполнение мелких щелей, что в результате приводит к сглаживанию поверхности.

Еще одной техникой сглаживания паров является использование химического раствора. Детали, полученные после 3D-печати, помещаются в ванну с химическим раствором, который воздействует на поверхность деталей. Процесс обычно занимает некоторое время, но позволяет достичь гладкости и избавиться от видимых слоев.

Большие 3D-принтеры часто используются вместе с механическими методами сглаживания паров. Это может быть шлифование и полировка поверхности деталей, что устраняет видимые слои и повышает общую гладкость. Также можно использовать различные инструменты для удаления неровностей и выравнивания поверхности.

Также, в некоторых случаях есть возможность использования различных средств и методов для самостоятельного сглаживания. Например, можно использовать нагреваемый стол, который способствует улучшению прилипаемости деталей и устраняет неровности. Также существует специальные материалы для 3D-печати, которые обладают свойствами, способствующими лучшей плавности поверхности.

В зависимости от видов деталей, требованием к поверхности и конкретной ситуации, можно выбрать разные техники сглаживания паров. Лучшие результаты обычно достигаются комбинированным применением нескольких методов сглаживания.