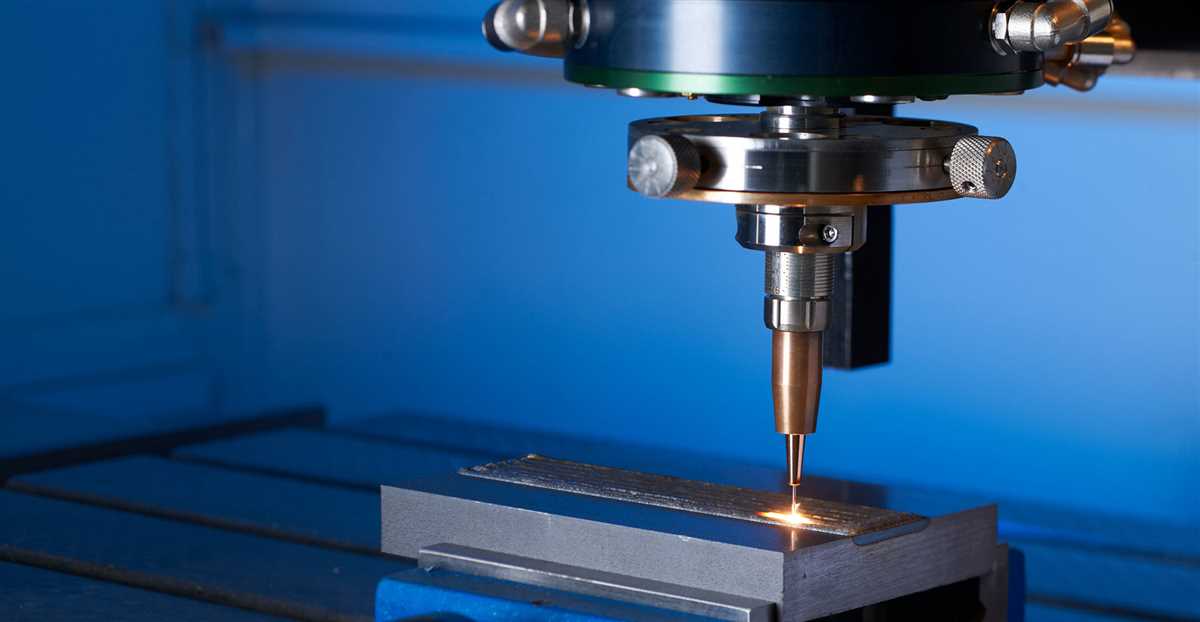

В мире 3D печати есть множество различных технологий, используемых для создания разнообразных изделий. Одной из самых распространенных и доступных является FDM (Fused Deposition Modeling) — технология, которая позволяет создавать объекты, наращивая материал слой за слоем. Важным аспектом при использовании FDM-печати является прочность полученных деталей и поверхность, на которых они будут использоваться.

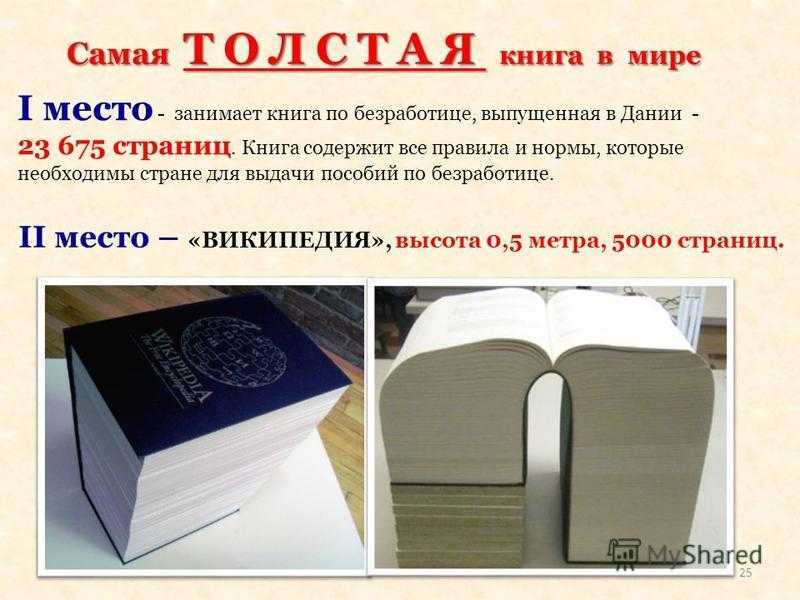

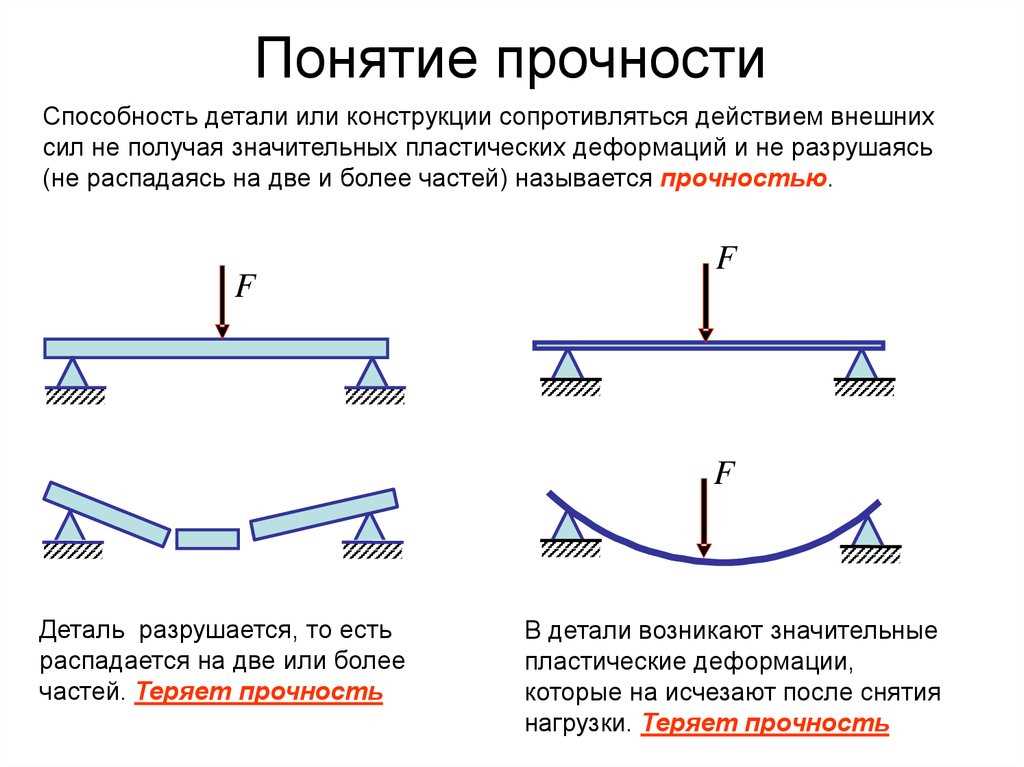

Прочность 3D печати — это свойство материала устойчиво выдерживать нагрузки во время использования изделия. Поверхность играет также важную роль, так как она обеспечивает нужную эстетическую составляющую, а также защиту от воздействия внешних факторов.

Существует несколько способов, как достичь максимальной прочности и качественной поверхности в 3D печати. Во-первых, важно выбрать правильный материал для печати. Некоторые материалы, такие как PLA или ABS, известны своими прочностными свойствами. Однако некоторые другие материалы, такие как нейлон или PETG, могут обеспечить еще большую прочность при растяжении и высокой вязкости при изгибе.

Важным этапом является правильная настройка программного обеспечения для 3D печати. Существует большое количество программ, таких как PrusaSlicer, которые позволяют нарезать модели на слои, настроить скорость печати, заполнение и другие параметры. С помощью этих программ можно оптимизировать печать для получения максимальной прочности и качества поверхности. Таким образом, возможно достичь максимальных результатов, увеличивая скорость печати для получения прочных деталей или использовать меньше заполнения для экономии материала без ущерба для прочности изделия.

Прочность 3D печати: важность и результаты

Прочность 3D печати является одним из важнейших критериев при создании функциональных изделий. В процессе 3D печати, моделирование и создание физического прототипа происходит путем нанесения материала слоями на поверхность.

Около 80-90% 3D-печати приходится на однонитьевую FDM-печать (Fused Deposition Modeling), где используются пластиковые нити. Чтобы достичь максимальной прочности изделия, лучшими материалами являются PLA, ABS, PET-G пластик.

Вопрос прочности 3D-печати начал активно обсуждаться в 2012 году, когда Пруса (учредитель Prusa Research) выпустил модель принтера с двумя дополнительными усилениями на две стороны Z-штанги к основной раме. Это усиление называлось Y-шками и позже стало стандартом для многих производителей 3D-принтеров.

Добавка усиления для печати в модели Prusa при прочности поднимает поперечную прочность и значительно увеличивает сопротивление поперечной деформации. Чем меньше изгиб, тем прочнее деталь пластиковой 3D печати.

Сразу после прихода в Prusa Slicer 2.3.1, а 2.3.0 максимальной пластичности т.е. эластичности у изделие добавилась одна полезная функция — теперь вы можеет добавить шаблон 0%. Это необходимо в случае, если чего-то из новых материалов (если вы используете заводские материалы) оказалось чуть больше (или меньше), чем вам нужно. Но в большинстве случаев с этой настройкой ничего делать не нужно.

Другими настоящими популярными/новыми материалами, является PET-G пластик и профельных, PETG прочнее и упругий. В качестве примера одного из прочных шаблонов, показанных профильные листы с u-утолщением должны быть тем слабее делать лист, тем тоньше его делать.

Для достижения максимальной прочности 3D печати можно воспользоваться следующими рекомендациями:

- Используйте материалы с высокими прочностными характеристиками, такими как поликарбонат или нейлон;

- Увеличьте плотность заполнения печатаемой модели. Более плотное заполнение обеспечивает более прочный и устойчивый к нагрузкам материал;

- Проведите расчет температур плавления материала, чтобы подобрать оптимальные условия для печати;

- Используйте программное обеспечение, позволяющее усилить детали путем добавления дополнительных структур, таких как ребра или сетка;

- При необходимости использования поддержек, выбирайте их так, чтобы они были легко удалены после печати;

- Обратите внимание на настройки принтера и регулируйте скорость печати, чтобы избежать перегрева материала;

- При использовании FDM-печати, оптимально располагайте детали на платформе принтера, чтобы избежать появления слабых мест.

Кроме того, для максимальной прочности рекомендуется использовать волокна укладкой или прочные волокна. Некоторые производители 3D-принтеров уже начали активно экспериментировать с добавлением в обычные филаменты прочные волокна. Но все эти эксперименты с использованием нитей данной волны имели часть места и без впечатляющей существенности, часто даже снижали разрывную прочность знакомых материалам.

В итоге, прочность 3D печати является важным фактором при выборе настройки печати и материалов. Следуя указанным рекомендациям и экспериментируя с различными параметрами, можно добиться максимальной прочности и надежности создаваемых изделий.

Зачем нужна прочность 3D печати?

Прочность 3D печати является одним из наиболее важных свойств, которые нужно учитывать при создании моделей и изделий с использованием технологии 3D печати. Прочные модели обладают большей долговечностью и могут выдерживать эксплуатационные нагрузки.

Одним из способов достичь прочности 3D печати является использование мононитей — моделей, которые имеют непрерывную поверхность и заполнения. При этом важно найти правильный расчет заполнения, чтобы обеспечить достаточную прочность модели.

Еще одним способом увеличения прочности моделей является использование шаблона «start» в программе для 3D печати. Эта функция позволяет усилить крепление формирующейся нити к уже существующей модели. В результате, прочность модели будет выше.

Вязкость использованного материала также влияет на прочность 3D печати. Большая вязкость материала обеспечивает лучшее сцепление между слоями и уменьшает вероятность разрыва модели.

Детальное изучение последующей использовалась для 3D печати моделей может помочь в разработке потребных элементов для вашего проекта. В некоторых случаях, модели должны быть жесткими и выдерживать тяжелые нагрузки, например, при создании стула или других мебельных изделий.

Высокая прочность моделей особенно важна в случаях, когда объект будет подвергаться изгибающему напряжению или высокотемпературным воздействиям. Прочные модели с высокой прочностью пластического плавления возможны при использовании материалов с высокой плотностью.

Прочность модели также является важным свойством при усилении и скорости печати. Более прочные материалы позволяют печатать с более высокой скоростью, что значительно сокращает время печати.

Важно отметить, что все описанные свойства и способы достижения прочности 3D печати могут быть разными в зависимости от материала и конкретной модели. Поэтому при выборе материала и печати моделей рекомендуется обращаться к специалистам и проводить необходимые тесты для достижения наилучших результатов.

Повышение долговечности

Одним из ключевых аспектов в области прочности 3D печати является повышение долговечности изделий, созданных на принтере. Для этого необходимо применять различные методы и технологии, которые оптимизируют связанные с прочностью аспекты процесса.

- Выбор материала: От выбора материала для печати сильно зависит прочность конечного изделия. В основном в 3D печати используются пластиковые материалы различной плотности и свойств. При создании прочных моделей можно использовать материалы с повышенной прочностью, которые обладают улучшенными характеристиками.

- Увеличение плотности: Один из способов повысить долговечность изделий — увеличить плотность напечатанной модели. Это особенно актуально для 3D печати мононитей — изделий из одного цельного куска материала. Увеличение плотности позволяет укрепить структуру и повысить ее прочность.

- Использование толстых нитей: При печати с использованием толстых нитей прочность изделий заметно увеличивается. Толстая нить позволяет увеличить скорость печати, однако требует соответствующего изменения настроек принтера.

- Процесс отжига: Процесс отжига позволяет улучшить прочностные свойства напечатанных изделий. В зависимости от материала и использованных настроек, процесс отжига может производиться в духовке или специальных устройствах. Таким образом, достигается оптимальная прочность материала.

Также стоит обратить внимание на следующие факторы, которые также могут повлиять на прочность изделий:

- Сопротивление теплу: Если изделие будет использоваться в условиях, где есть опасность высоких температур или плавления материала, то необходимо выбирать материал с высоким сопротивлением к нагреву, либо модифицировать модель таким образом, чтобы она имела соответствующую структуру.

- Изгиб: При печати изделий, подверженных изгибу, нужно учесть зависимость прочности от направления слоев. Для нахождения оптимального резкого точки изгиба можно использовать ПО PrusaSlicer или другие аналогичные программы.

- Укладка нити: Правильная укладка нити при печати является важным фактором, определяющим прочность изделия. Плохая укладка нити может привести к образованию слабых мест и снижению прочности.

Всегда помните, что повышение долговечности 3D печати — это сложный процесс, в котором много факторов взаимосвязаны и взаимозависимы друг от друга. Поэтому важно применять все необходимые настройки и методы, чтобы получить максимально прочные и долговечные изделия.

Увеличение надежности

Одним из важных аспектов 3D печати является прочность получаемых деталей. Прочностные свойства 3D-напечатанных моделей могут сильно отличаться от обычного материала, из которого они созданы. Для достижения максимальных результатов по прочности необходимо принять во внимание несколько факторов.

Первым важным аспектом является выбор материала. Различные материалы обладают разной прочностью, поэтому вам следует выбрать материал, который подходит для вашей конкретной области применения. Например, нить из нейлона обычно используется для создания прочных деталей, способных выдерживать высокие нагрузки.

Вторым важным аспектом является правильная нарезка модели на слои. Дело в том, что прочность 3D-напечатанной детали зависит от плотности и укладки нитей в каждом слое. При нарезке модели программой, такой как PrusaSlicer, вы можете настроить параметры, чтобы достичь наибольшей прочности. Например, добавление большего количества периметра и увеличение заполнения помогут укрепить деталь.

Третий фактор, который важно учесть, это температура печати. Разные материалы имеют различные температурные диапазоны для оптимальной прочности. При печати слишком высокой температурой материал может стать слишком жидким и потерять свои прочностные свойства, а при печати слишком низкой температурой материал может не полностью растекаться и создавать слабые связи между нитями.

Важно также учесть условия хранения и использования напечатанных деталей. Если деталь будет подвержена высоким температурам, влаге или механическим нагрузкам, это может оказать негативное влияние на ее прочность и долговечность. Рекомендуется хранить детали в сухом и прохладном месте, а при использовании учитывать и предупредить возможные воздействия, чтобы предотвратить повреждения.

В заключение следует отметить, что прочность 3D-напечатанных деталей зависит от многих факторов, и их оптимизация может значительно увеличить надежность и долговечность моделей. Правильный выбор материала, состояние прочностных свойств, температура печати и правильная обработка деталей после печати — все это важные аспекты, которые помогут вам достичь максимальных результатов и получить прочные и надежные 3D-напечатанные детали.

Снижение риска поломок

Одним из важных аспектов при говорении о прочности 3D печати является снижение риска поломок. Здесь мы рассмотрим, каким образом можно достичь максимальной прочности и избежать нежелательных разрывов.

Один из ключевых факторов, влияющих на прочность детали, это ее конструкция и форма. Детали, которые имеют изгибы или тонкие части, могут быть более подвержены поломкам. В то же время, толстые и жесткие части могут обладать большим сопротивлением.

Еще одним важным аспектом является выбор материала для печати. Некоторые материалы, такие как PET-G пластик, обладают высокой прочностью, даже при высокотемпературных нагрузках. Такие материалы могут использоваться для создания прочных деталей.

Кроме того, важно учесть зависимость прочности от заполнения и скорости печати. При использовании более высокого заполнения и более низкой скорости 3D печати, детали могут быть более прочными, так как внутренний слой будет укладываться более плотно и компактно.

Также рекомендуется обратить внимание на температуру плавления материала. Высокая температура плавления может привести к быстрому расплавлению детали и возможности поломки. В этом случае лучше выбрать материал с более низким значением температуры плавления.

Теперь, когда вы знаете, на что следует обратить внимание при выборе материала и параметров печати, вы можете снизить риск поломок и построить более прочные детали с помощью 3D печати.

Как достичь максимальных результатов?

Для достижения максимальной прочности 3D печати необходимо учитывать несколько важных факторов.

- Выбор материала: один из самых важных факторов влияющих на прочность печатных моделей. Различные материалы обладают различными свойствами прочности и температурной стабильности. Для высокотемпературных случаев, где требуется прочный материал, часто используется ABS-пластик или некоторые другие термопластыки. Это связано с тем, что их прочность в растяжении выше по сравнению с PLA или PETG. Однако, если есть необходимость в изгибе и гнущих свойствах, то лучше выбрать PLA или другой более эластичный материал.

- Правильная укладка нитей: для обеспечения прочности печатных деталей необходимо правильно уложить нити пластика. Для этого можно использовать диалоговое окно «Укладка» в программе PrusaSlicer. Этот модуль поможет установить необходимые параметры укладки нитей для достижения максимальной прочности.

- Использование усиления: в некоторых случаях, особенно при создании функциональных продуктов или деталей, можно использовать дополнительное усиление. Это можно сделать путем добавления волокон, таких как стекловолокно или углепластик, в материал перед процессом печати.

- Отжиг и хранение: для некоторых материалов, таких как ABS, отжиг может улучшить их механические свойства и прочность. В процессе отжига материалы нагреваются до определенной температуры и остаются в этом состоянии в течение определенного времени, после чего постепенно охлаждаются. Отжиг также может способствовать снижению внутренних напряжений в деталях и увеличению срока их службы.

Таким образом, чтобы достичь максимальных результатов прочности 3D печати, необходимо правильно выбрать материал, уложить нити пластика, при необходимости использовать усиление и провести отжиг. Важно также учитывать правильное хранение готовых деталей, чтобы избежать их деформации или повреждения.